Erreurs humaines et défaillances organisationnelles :

résultats de la mise en oeuvre de la méthode Tripod Delta

En octobre-novembre, RSE présentait les principes généraux de la méthode Tripod Delta. Dans ce numéro, nous décryptons la mise en oeuvre concrète de cette méthode sur un site de production du groupe Michelin.

Tripod Delta est une méthode d’analyse qui permet d’identifier les défaillances organisationnelles susceptibles d’avoir un impact sur la santé et la sécurité au travail. Les défaillances sont représentées sous la forme de 11 facteurs organisationnels (encadré). La méthode permet d’évaluer, à l’aide d’un questionnaire individuel, le niveau de maîtrise et de contrôle de chacun de ces facteurs. Elle se fonde essentiellement sur la perception des salariés de l’entreprise de l’état des pratiques en santé et sécurité au travail.

Abandonner l’« erreur humaine » au profit de la « défaillance organisationnelle »

La méthode Tripod est née d’un projet de recherche initié en 1986 par le groupe Royal Dutch/Shell pour prévenir la survenance des erreurs humaines. Les travaux ont été confi és à James Reason, psychologue de l’erreur humaine et professeur à l’université de Manchester (Royaume-Uni) et à Willem-Albert Wagenaar, spécialiste de la psychologie expérimentale, professeur à l’université de Leiden (Pays-Bas).

|

Les 11 facteurs organisationnels de la méthode Tripod |

||||||||||||||||||||||

|

James Reason a ainsi proposé de passer du concept d’«erreur humaine» à celui de «défaillance organisationnelle». Il a formalisé dans son célèbre schéma du «gruyère» («Swiss cheese model») les conditions d’occurrence des accidents et un ensemble de barrières de défense redondantes visant à prévenir les trajectoires accidentelles (figure 1). Les barrières peuvent présenter des faiblesses, matérialisées par des «trous» dont la conjonction peut provoquer un accident. La mise en oeuvre de la méthode s’effectue selon quatre phases.

La phase de préparation de l’enquête consiste en une (ou plusieurs) réunion(s) de lancement de la démarche et une réunion de préparation de l’étude avec l’équipe projet. Cette réunion vise à défi nir les conditions de mise en oeuvre de l’enquête (information du personnel, analyse fonctionnelle du site, moyens de diffusion et de collecte des questionnaires, etc.), à établir le questionnaire d’enquête à l’aide d’une base centrale de questions), à créer de nouvelles questions pour répondre à des problématiques spécifiques ;

La phase de réponse aux questionnaires porte sur la distribution des questionnaires lors de sessions d’information et le renvoi de ces derniers (selon un délai de 4 à 6 semaines) ;

La phase d’analyse des résultats comprend le traitement statistique de l’ensemble des questionnaires. Un premier rapport présente les tendances générales ainsi que les dysfonctionnements et points forts qui ressortent de l’enquête.

Les dysfonctionnements sont discutés avec l’équipe de management afi n de comprendre leurs causes profondes et de construire un plan d’actions ;

Enfin, la phase de présentation des résultats recouvre la restitution des résultats sous la forme d’un rapport d’étude (version détaillée pour l’équipe projet et version synthétique pour l’équipe de direction), une réunion de présentation des résultats principaux à l’équipe de direction et à l’ensemble des salariés lors d’une séance plénière, une lettre d’information est aussi rédigée à l’attention de l’ensemble du personnel.

Une opération de communication forte entre la direction et son personnel

La démarche Tripod a été déployée pour le compte du groupe industriel français Michelin (plus de 100 000 salariés dans le monde, près de 35 000 salariés en France et 25 sites de production). Le constructeur de pneumatiques a souhaité l’expérimenter sur l’un de ses sites de production. Il s’agit de la première expérimentation de la méthode en France. Le site pilote choisi par le groupe est un site de production dont les résultats sécurité au cours des années précédant l’enquête étaient légèrement en deçà des résultats des autres sites français du groupe.

Soucieuse d’obtenir une vision globale de son usine, la direction du site pilote a souhaité impliquer l’ensemble du personnel du site (depuis la direction jusqu’aux opérateurs de première ligne), ainsi que le personnel intérimaire et sous-traitant à demeure sur le site – soit plus de 1 500 personnes.

En coopération avec la division Sécurité du groupe, le département Sécurité du site, le médecin du travail et des «relais» sécurité de terrain, le site a été décrit en sous-systèmes organisationnels homogènes (ateliers de production, services supports et sous-système «entreprises extérieures»). La réunion de préparation de l’étude a permis de choisir les questions les plus appropriées pour le site, d’adapter les questions au vocabulaire de l’entreprise, de créer de nouvelles questions pour répondre à des problématiques spécifiques.

Restaient à défi nir les modalités de diffusion des questionnaires. L’équipe projet a opté pour une distribution par l’intermédiaire de l’encadrement de proximité. Plusieurs sessions ont été organisées afi n de fournir aux différents chefs de service, chefs d’atelier et chefs d’équipe les consignes générales relatives à l’enquête, qui les ont ensuite relayées tout en distribuant les questionnaires au sein de leur équipe.

Au terme des quatre semaines allouées au personnel pour répondre aux questions, un taux de participation d’environ 66 % a été atteint. Certains ateliers de production ont renvoyé entre 90 et 100 % des questionnaires. La participation a été la plus faible dans un atelier de production de l’usine (33 %, atelier 2) et chez les sous- raitants (39 % de participation).

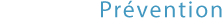

L’enquête a permis d’identifi er un certain nombre de tendances générales ropres à l’usine (figure 2), qui ont été comparées aux résultats d’usines étrangères oeuvrant dans le même secteur d’activité que l’usine pilote. Au regard des réponses apportées par les participants du site, l’enquête a par exemple révélé que l’ordre et la propreté des ateliers et postes de travail constituaient un axe d’amélioration. Les moyens de défense (c’est-à-dire les dispositifs de protection comme les équipements de protection individuelle ou collective, les issues de secours, la signalisation, etc.) sont apparus comme bien maîtrisés dans l’usine. La maintenance s’est révélée mieux maîtrisée dans l’usine qu’à l’étranger. Elle constitue à ce titre l’un des points forts organisationnels de l’usine de Tours.

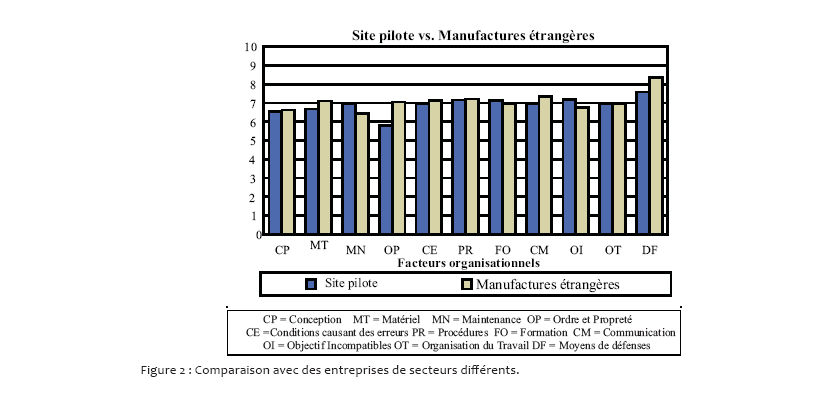

L’enquête a également permis d’approcher service par service le degré de culture de sécurité et de maîtrise de l’environnement de travail dans ces services (figure 3). Trois ateliers possèdent ainsi une bonne culture sécurité et une bonne maîtrise de l’environnement organisationnel de travail (ateliers 1, 5 et 8) ; trois autres ont au contraire des progrès à faire dans ce domaine (ateliers 2, 3 et 6).

Les scores Tripod ont été comparés aux scores de sécurité des ateliers es trois dernières années (comparaison avec le taux moyen de fréquence d’accidents (TF) de 2003, 2004 et 2005). Pour la majorité des ateliers, les deux types de scores ont coïncidé.

L’atelier 8 est par exemple celui qui a obtenu entre 2003 et 2005 le plus petit TF. Les ateliers 2, 3 et 6 sont ceux qui présentent le plus grand TF entre 2003 et 2005. Pour l’atelier 1, le score Tripod indique une bonne maîtrise de l’environnement de travail et une bonne culture de sécurité alors que son TF moyen entre 2003 et 2005 suggère l’inverse. En entrant dans le détail des calculs, il s’est avéré que le TF 2003 de cet atelier était très haut (d’où la moyenne importante), mais que l’atelier a ensuite progressé en terme de sécurité au cours des années suivantes (d’où le score Tripod relativement bon).

À côté des tendances générales dégagées par l’enquête, l’étude a fait ressortir un certain nombre de facteurs organisationnels à améliorer (tels que perçus par le personnel) : problèmes de transmission de consignes lors des relèves dans certains ateliers, tâches mal coordonnées entre les services, encadrement de proximité qui ne tiendrait pas systématiquement compte de l’expérience des agents dans la distribution des activités, etc.

Les 10 autres facteurs organisationnels ont également fait ressortir des dysfonctionnements non connus de l’équipe de direction.

L’ensemble des dysfonctionnements organisationnels identifiés au terme de l’enquête a ensuite été présenté à l’équipe projet ainsi qu’à l’équipe d’encadrement. Cette restitution a permis de hiérarchiser en corrélation avec le site les défaillances identifi ées et de réfl échir aux différentes actions correctives à mettre en place. Cette étape d’interview du management s’est avérée cruciale pour comprendre l’origine des problèmes identifiés et définir des mesures correctives adéquates. Une synthèse générale de l’enquête, des principaux points forts ou points organisationnels à améliorer a également été présentée à l’ensemble du personnel via une lettre d’information diffusée dans le journal interne de l’entreprise.

Au final, l’enquête a été utilisée par l’usine pour définir son plan d’actions sécurité 2007, «un plan ayant une approche beaucoup plus globale de la sécurité» que les précédents, selon Muriel Jorigny, responsable du service Environnement et prévention de l’usine Michelin de Joué-lès-Tours. Outre l’aide à la formalisation du plan d’action 2007, l’usine a également apprécié l’opération de communication forte que représente cette démarche entre la direction et son personnel, la dynamique que crée l’outil autour de la sécurité dans l’usine, l’opportunité de montrer à l’ensemble du personnel via l’outil Tripod que la sécurité englobe également d’autres domaines comme la conception, l’ordre et la propreté ou la communication, et le levier qu’offre la démarche dans le développement de la culture de sécurité de son personnel.

Franck Guarnieri et Julien Cambon

Pour en savoir plus

Cambon J. et Guarnieri F.

Maîtriser les défaillances des organisations en santé et sécurité au travail : la méthode TRIPOD.

Éditions Lavoisier, collection Sciences du risque et du danger, 2008.

Groeneweg J.

Controlling the controllable – Preventing Business Upsets 5th edition. Global Safety Group, 2002.

Reason J.

Managing the risks of organizational accidents. Ashgate Publishing Ltd, 1997.

Reason J. The contribution of latent human failures to the breakdown of complex systems.

Phil Trans R Soc Lond 1990 ; 327 : 475-84.

Reason J. Human error: models and management. BMJ; 320: 768- 770, 2000

Partagez et diffusez ce dossier

Laissez un commentaire

Votre adresse de messagerie ne sera pas publiée.